自动喷漆生产线怎么操作,自动喷漆生产线操作指南【今日推荐】

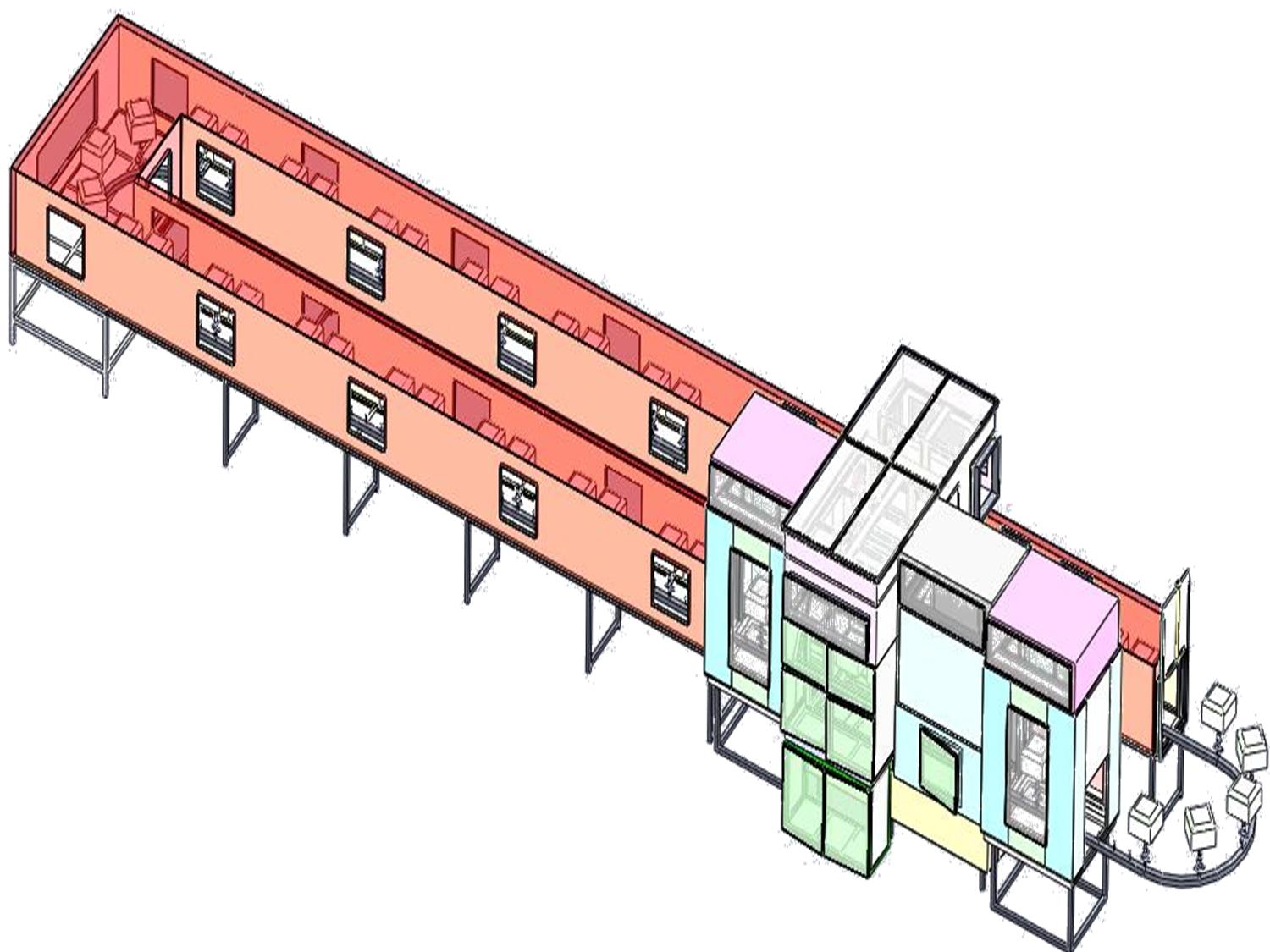

自动喷漆生产线怎么操作,自动喷漆生产线广泛应用于汽车制造、机械加工、家具生产等众多行业,能够实现高效、精准且均匀的喷漆作业。然而,正确操作这条生产线对于保证喷漆质量、提高生产效率以及确保人员安全至关重要。以下将详细介绍自动喷漆生产线的操作流程。接下来就和锦科绿色小编一起来看看吧。

一、生产前准备

一、生产前准备

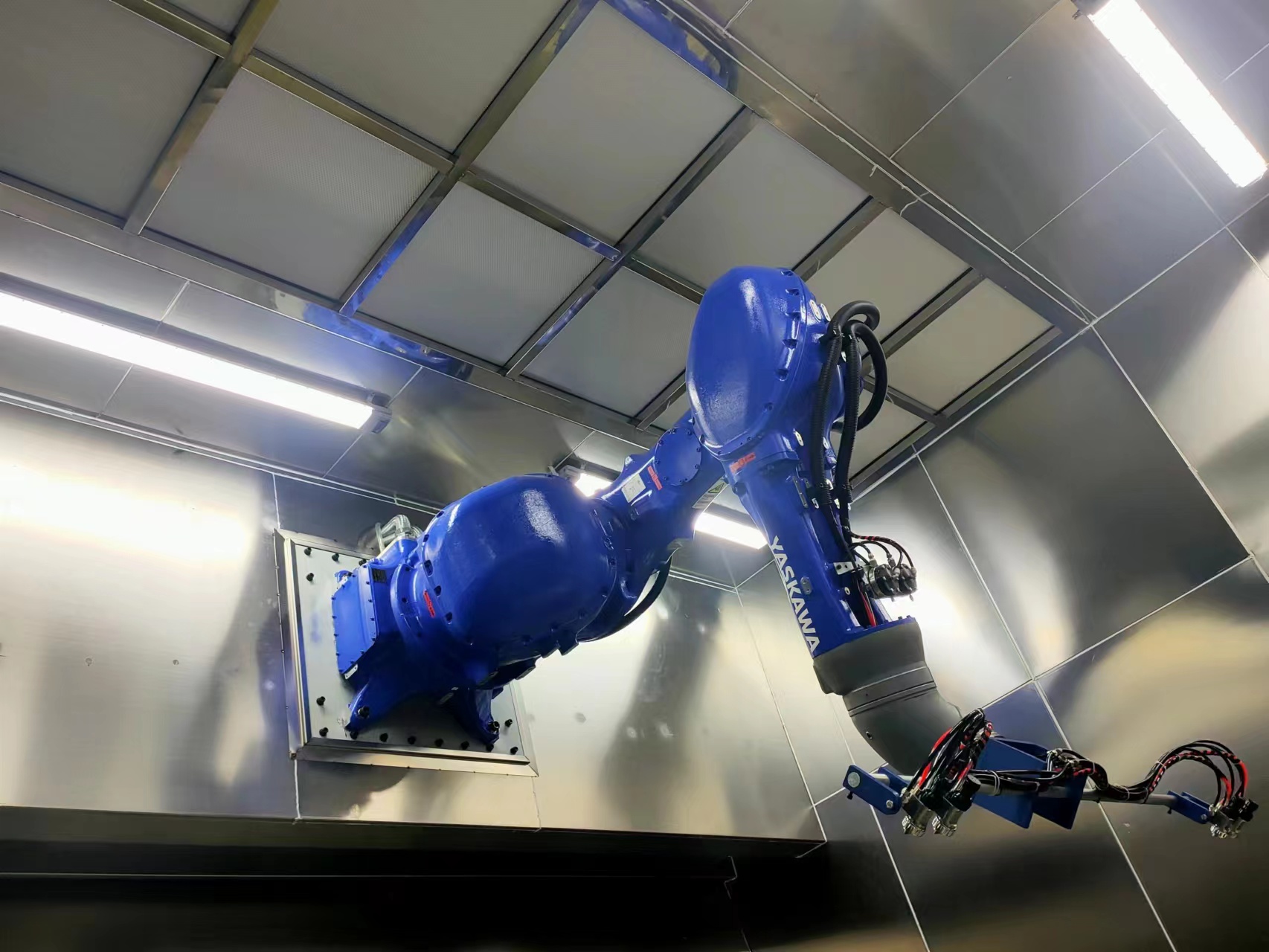

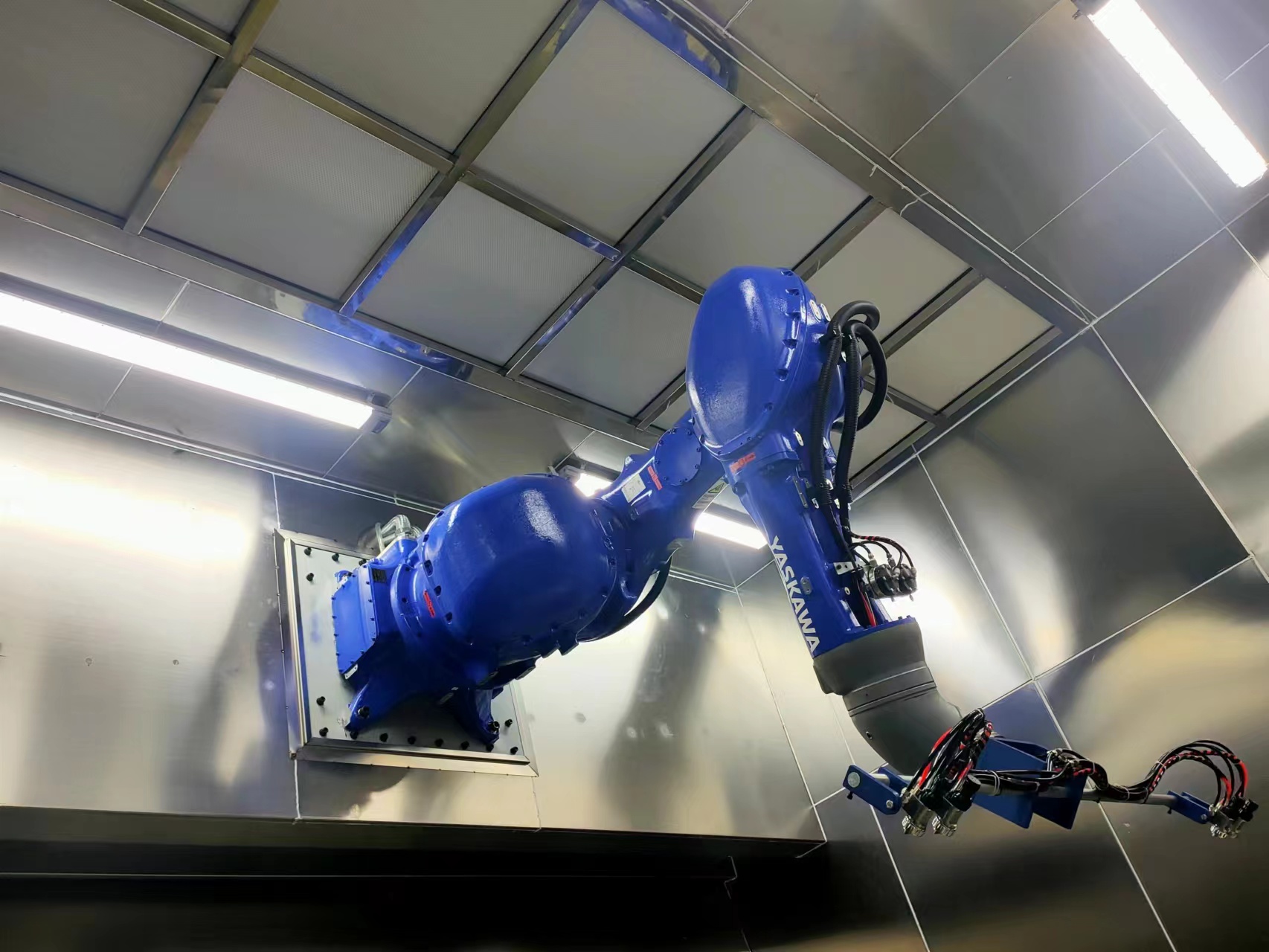

设备检查:在启动自动喷漆生产线之前,必须对设备进行全面细致的检查。首先,查看喷漆机器人、喷枪等关键部件是否有损坏或堵塞情况。检查喷枪的喷嘴,若有磨损或堵塞,会影响喷漆的均匀性和雾化效果。同时,确认输送链、轨道等传动部件是否运行顺畅,有无松动或异常噪音。还要检查供漆系统,包括漆桶、管道、泵等,确保油漆供应管路无泄漏,漆泵能正常工作,油漆的液位和粘度符合要求。例如,油漆粘度过高可能导致喷涂不均匀,而过低则可能影响漆膜厚度。

工件准备:对待喷漆的工件进行预处理是保证喷漆质量的重要环节。首先,彻底清除工件表面的油污、铁锈、灰尘等杂质,可采用打磨、酸洗、脱脂等方法。例如,在汽车零部件喷漆前,需通过酸洗去除表面铁锈,再用脱脂剂清除油污,以增强油漆与工件表面的附着力。然后,对工件进行必要的遮蔽处理,对于不需要喷漆的部位,如螺纹孔、装配面等,使用专用遮蔽胶带、遮蔽纸或夹具进行遮盖,防止这些部位被喷上油漆,影响后续装配或使用性能。

环境检查:自动喷漆生产线对工作环境有一定要求。检查喷漆房内的通风系统是否正常运行,良好的通风能够及时排出喷漆过程中产生的漆雾和有害气体,保证工作环境安全,同时也有助于油漆干燥。确保喷漆房的温度和湿度在合适范围内,一般温度控制在15℃-35℃,湿度控制在40%-70%为宜。不合适的温湿度条件可能影响油漆的干燥速度和质量,例如,湿度过高可能导致漆膜出现发白、起泡等问题。

二、设备调试与参数设置

喷漆机器人调试:喷漆机器人是自动喷漆生产线的核心设备,需进行精准调试。首先,通过编程或示教的方式设定机器人的运动轨迹,使其能够按照工件的形状和喷漆要求进行精确移动。例如,对于汽车车身喷漆,机器人的运动轨迹要覆盖车身各个部位,保证喷漆均匀。然后,调整机器人的喷枪角度和距离,一般喷枪与工件表面的距离保持在20-30厘米左右,角度根据工件形状调整,以确保油漆能够均匀地喷涂在工件表面。同时,设置机器人的喷漆速度和喷漆量,喷漆速度要根据油漆的干燥速度和工件的输送速度合理调整,喷漆量则根据所需漆膜厚度进行控制。

输送系统调试:调试输送系统,确保工件能够平稳、匀速地通过喷漆区域。检查输送链的张紧度是否合适,过松可能导致链条跳动,影响工件输送稳定性,过紧则可能增加链条和驱动部件的磨损。设置合适的输送速度,输送速度要与喷漆机器人的工作速度相匹配,以保证在喷漆过程中工件表面能够均匀地覆盖油漆,且不会出现漏喷或重复喷漆现象。例如,对于大型工件,输送速度可适当减慢,以便喷漆机器人有足够时间完成喷漆作业。

供漆系统参数设置:根据油漆的种类和喷漆要求,设置供漆系统的参数。调整漆泵的压力,使油漆能够以合适的压力输送到喷枪,保证油漆的雾化效果。一般来说,压力过高会导致油漆过度雾化,浪费油漆且可能影响漆膜质量;压力过低则会使油漆雾化不良,出现流挂等问题。同时,设置油漆的流量,流量大小要与喷漆速度和喷漆量相适应,以确保在不同的喷漆工况下都能提供适量的油漆。

三、正式生产操作

启动生产线:在完成上述准备和调试工作后,按照操作规程依次启动各个设备。先启动通风系统,确保喷漆房内通风良好;然后启动输送系统,使工件开始缓慢进入喷漆区域;接着启动供漆系统,向喷枪供应油漆;最后启动喷漆机器人,开始喷漆作业。在启动过程中,密切观察各设备的运行状态,如有异常情况应立即停机检查。

生产过程监控:在自动喷漆生产线运行过程中,操作人员要进行实时监控。密切关注喷漆机器人的运行轨迹是否准确,喷枪的喷漆状态是否正常,如是否有漏漆、滴漆现象。同时,观察工件的输送情况,确保工件在输送过程中没有发生偏移或碰撞。每隔一段时间检查漆膜的质量,可通过肉眼观察漆膜的外观,如是否均匀、有无流挂、橘皮等缺陷,也可使用专业仪器测量漆膜的厚度,确保其符合工艺要求。若发现质量问题,及时调整相关参数或暂停生产线进行处理。

故障处理:若在生产过程中出现故障,如设备突然停机、喷枪堵塞、油漆供应中断等,操作人员应迅速采取措施。首先,立即停止生产线运行,避免故障进一步扩大。然后,根据故障现象进行排查,确定故障原因。例如,若喷枪堵塞,可先尝试通过反冲洗的方式清理喷枪,若仍无法解决,则需拆卸喷枪进行清洗或更换部件。对于其他故障,如电气故障、机械故障等,要由专业维修人员按照相应的维修流程进行处理。在故障排除后,对设备进行重新调试,确认正常后再恢复生产。

四、生产结束后的操作

设备清理:生产结束后,及时对自动喷漆生产线进行清理。首先,将供漆系统中的剩余油漆排空,并使用专用溶剂清洗漆桶、管道和泵等部件,防止油漆干结堵塞管路。然后,对喷漆机器人和喷枪进行清洗,去除表面残留的油漆。可将喷枪浸泡在溶剂中,启动机器人使其运动,以便彻底清洗喷枪内部和喷嘴。对于输送链和轨道,清理表面的漆雾和杂物,并涂抹适量的润滑油,保证下次运行顺畅。

工件整理:对已喷漆的工件进行整理和标识。将工件按照规定的区域摆放整齐,避免相互碰撞造成漆膜损伤。同时,在工件上标注喷漆的批次、日期、油漆种类等信息,以便后续追溯和管理。对于不合格的工件,要单独存放并做好记录,分析原因,确定是否需要返工处理。

环境清理:清理喷漆房内的环境,收集地面和设备表面的漆雾、杂物等废弃物,并按照环保要求进行处理。检查通风系统的过滤器,如有堵塞应及时更换,以保证通风系统的正常运行。关闭喷漆房的照明、电源等设备,做好生产区域的安全防护工作。 锦科绿色科技(苏州)有限公司对设备软硬件的研发设计,制造生产、有其丰富的实战成绩,以非标自动化,环境自动化为工程主项目,以沸石转轮和软件控制为产品核心。产品涉及生态环境的水体,土壤,空气的监测与治理修复,构建智能生物生态链,工业生产环境中的智能制造,办公环境中云系统服务三大领域。

锦科绿色科技(苏州)有限公司对设备软硬件的研发设计,制造生产、有其丰富的实战成绩,以非标自动化,环境自动化为工程主项目,以沸石转轮和软件控制为产品核心。产品涉及生态环境的水体,土壤,空气的监测与治理修复,构建智能生物生态链,工业生产环境中的智能制造,办公环境中云系统服务三大领域。

综上所述,自动喷漆生产线的操作需要严格遵循各个环节的要求和规范。从生产前的精心准备,到设备调试与参数设置的精准把控,再到正式生产过程中的密切监控以及生产结束后的妥善清理,每个步骤都关乎着喷漆质量、生产效率和设备的使用寿命。只有熟练掌握并正确执行这些操作流程,才能充分发挥自动喷漆生产线的优势,实现高效、优质的喷漆生产。感谢阅读,想了解更多欢迎继续阅读《自动喷漆生产线多少钱,2025自动喷漆生产线价格》。

设备检查:在启动自动喷漆生产线之前,必须对设备进行全面细致的检查。首先,查看喷漆机器人、喷枪等关键部件是否有损坏或堵塞情况。检查喷枪的喷嘴,若有磨损或堵塞,会影响喷漆的均匀性和雾化效果。同时,确认输送链、轨道等传动部件是否运行顺畅,有无松动或异常噪音。还要检查供漆系统,包括漆桶、管道、泵等,确保油漆供应管路无泄漏,漆泵能正常工作,油漆的液位和粘度符合要求。例如,油漆粘度过高可能导致喷涂不均匀,而过低则可能影响漆膜厚度。

工件准备:对待喷漆的工件进行预处理是保证喷漆质量的重要环节。首先,彻底清除工件表面的油污、铁锈、灰尘等杂质,可采用打磨、酸洗、脱脂等方法。例如,在汽车零部件喷漆前,需通过酸洗去除表面铁锈,再用脱脂剂清除油污,以增强油漆与工件表面的附着力。然后,对工件进行必要的遮蔽处理,对于不需要喷漆的部位,如螺纹孔、装配面等,使用专用遮蔽胶带、遮蔽纸或夹具进行遮盖,防止这些部位被喷上油漆,影响后续装配或使用性能。

环境检查:自动喷漆生产线对工作环境有一定要求。检查喷漆房内的通风系统是否正常运行,良好的通风能够及时排出喷漆过程中产生的漆雾和有害气体,保证工作环境安全,同时也有助于油漆干燥。确保喷漆房的温度和湿度在合适范围内,一般温度控制在15℃-35℃,湿度控制在40%-70%为宜。不合适的温湿度条件可能影响油漆的干燥速度和质量,例如,湿度过高可能导致漆膜出现发白、起泡等问题。

二、设备调试与参数设置

喷漆机器人调试:喷漆机器人是自动喷漆生产线的核心设备,需进行精准调试。首先,通过编程或示教的方式设定机器人的运动轨迹,使其能够按照工件的形状和喷漆要求进行精确移动。例如,对于汽车车身喷漆,机器人的运动轨迹要覆盖车身各个部位,保证喷漆均匀。然后,调整机器人的喷枪角度和距离,一般喷枪与工件表面的距离保持在20-30厘米左右,角度根据工件形状调整,以确保油漆能够均匀地喷涂在工件表面。同时,设置机器人的喷漆速度和喷漆量,喷漆速度要根据油漆的干燥速度和工件的输送速度合理调整,喷漆量则根据所需漆膜厚度进行控制。

输送系统调试:调试输送系统,确保工件能够平稳、匀速地通过喷漆区域。检查输送链的张紧度是否合适,过松可能导致链条跳动,影响工件输送稳定性,过紧则可能增加链条和驱动部件的磨损。设置合适的输送速度,输送速度要与喷漆机器人的工作速度相匹配,以保证在喷漆过程中工件表面能够均匀地覆盖油漆,且不会出现漏喷或重复喷漆现象。例如,对于大型工件,输送速度可适当减慢,以便喷漆机器人有足够时间完成喷漆作业。

供漆系统参数设置:根据油漆的种类和喷漆要求,设置供漆系统的参数。调整漆泵的压力,使油漆能够以合适的压力输送到喷枪,保证油漆的雾化效果。一般来说,压力过高会导致油漆过度雾化,浪费油漆且可能影响漆膜质量;压力过低则会使油漆雾化不良,出现流挂等问题。同时,设置油漆的流量,流量大小要与喷漆速度和喷漆量相适应,以确保在不同的喷漆工况下都能提供适量的油漆。

三、正式生产操作

启动生产线:在完成上述准备和调试工作后,按照操作规程依次启动各个设备。先启动通风系统,确保喷漆房内通风良好;然后启动输送系统,使工件开始缓慢进入喷漆区域;接着启动供漆系统,向喷枪供应油漆;最后启动喷漆机器人,开始喷漆作业。在启动过程中,密切观察各设备的运行状态,如有异常情况应立即停机检查。

生产过程监控:在自动喷漆生产线运行过程中,操作人员要进行实时监控。密切关注喷漆机器人的运行轨迹是否准确,喷枪的喷漆状态是否正常,如是否有漏漆、滴漆现象。同时,观察工件的输送情况,确保工件在输送过程中没有发生偏移或碰撞。每隔一段时间检查漆膜的质量,可通过肉眼观察漆膜的外观,如是否均匀、有无流挂、橘皮等缺陷,也可使用专业仪器测量漆膜的厚度,确保其符合工艺要求。若发现质量问题,及时调整相关参数或暂停生产线进行处理。

故障处理:若在生产过程中出现故障,如设备突然停机、喷枪堵塞、油漆供应中断等,操作人员应迅速采取措施。首先,立即停止生产线运行,避免故障进一步扩大。然后,根据故障现象进行排查,确定故障原因。例如,若喷枪堵塞,可先尝试通过反冲洗的方式清理喷枪,若仍无法解决,则需拆卸喷枪进行清洗或更换部件。对于其他故障,如电气故障、机械故障等,要由专业维修人员按照相应的维修流程进行处理。在故障排除后,对设备进行重新调试,确认正常后再恢复生产。

四、生产结束后的操作

设备清理:生产结束后,及时对自动喷漆生产线进行清理。首先,将供漆系统中的剩余油漆排空,并使用专用溶剂清洗漆桶、管道和泵等部件,防止油漆干结堵塞管路。然后,对喷漆机器人和喷枪进行清洗,去除表面残留的油漆。可将喷枪浸泡在溶剂中,启动机器人使其运动,以便彻底清洗喷枪内部和喷嘴。对于输送链和轨道,清理表面的漆雾和杂物,并涂抹适量的润滑油,保证下次运行顺畅。

工件整理:对已喷漆的工件进行整理和标识。将工件按照规定的区域摆放整齐,避免相互碰撞造成漆膜损伤。同时,在工件上标注喷漆的批次、日期、油漆种类等信息,以便后续追溯和管理。对于不合格的工件,要单独存放并做好记录,分析原因,确定是否需要返工处理。

环境清理:清理喷漆房内的环境,收集地面和设备表面的漆雾、杂物等废弃物,并按照环保要求进行处理。检查通风系统的过滤器,如有堵塞应及时更换,以保证通风系统的正常运行。关闭喷漆房的照明、电源等设备,做好生产区域的安全防护工作。

综上所述,自动喷漆生产线的操作需要严格遵循各个环节的要求和规范。从生产前的精心准备,到设备调试与参数设置的精准把控,再到正式生产过程中的密切监控以及生产结束后的妥善清理,每个步骤都关乎着喷漆质量、生产效率和设备的使用寿命。只有熟练掌握并正确执行这些操作流程,才能充分发挥自动喷漆生产线的优势,实现高效、优质的喷漆生产。感谢阅读,想了解更多欢迎继续阅读《自动喷漆生产线多少钱,2025自动喷漆生产线价格》。

![旋转喷涂线 ([content:p_xh]) 旋转喷涂线 ([content:p_xh])](/Upload/1576921685.jpg)