自动喷漆生产线如何实现精准喷涂,看完你就知道【今日资讯】

自动喷漆生产线如何实现精准喷涂,在现代制造业中,自动喷漆生产线广泛应用于汽车、家电、家具等众多领域,其精准喷涂对于提升产品外观质量、延长使用寿命至关重要。那么,自动喷漆生产线是怎样达成精准喷涂这一目标的呢?这涉及到从设备选型、工艺设计到生产过程控制等多个方面的协同运作。接下来就和锦科绿色小编一起来看看吧。

一、设备的精密配置与优化

一、设备的精密配置与优化

喷枪的精准选择:喷枪作为自动喷漆生产线的核心部件,其性能对喷涂精度起着决定性作用。不同类型的喷枪适用于各异的涂料与喷涂需求。例如空气喷枪,借助压缩空气将涂料雾化,适合大面积、薄涂层的喷涂工作,能够打造出均匀细腻的涂层效果,常用于汽车车身外表面的精细喷涂,以呈现出光滑亮丽的漆面。而无气喷枪通过高压直接将涂料喷出雾化,在处理高粘度涂料以及需要快速形成厚涂层的场景中表现出色,像汽车零部件的底漆喷涂便常使用无气喷枪。喷头的设计细节同样关键,其口径、形状以及内部流体通道结构,均会对涂料的喷出模式与雾化质量产生影响。通过挑选合适口径的喷头,可有效控制涂料的流量与雾化颗粒大小,从而实现精准喷涂。

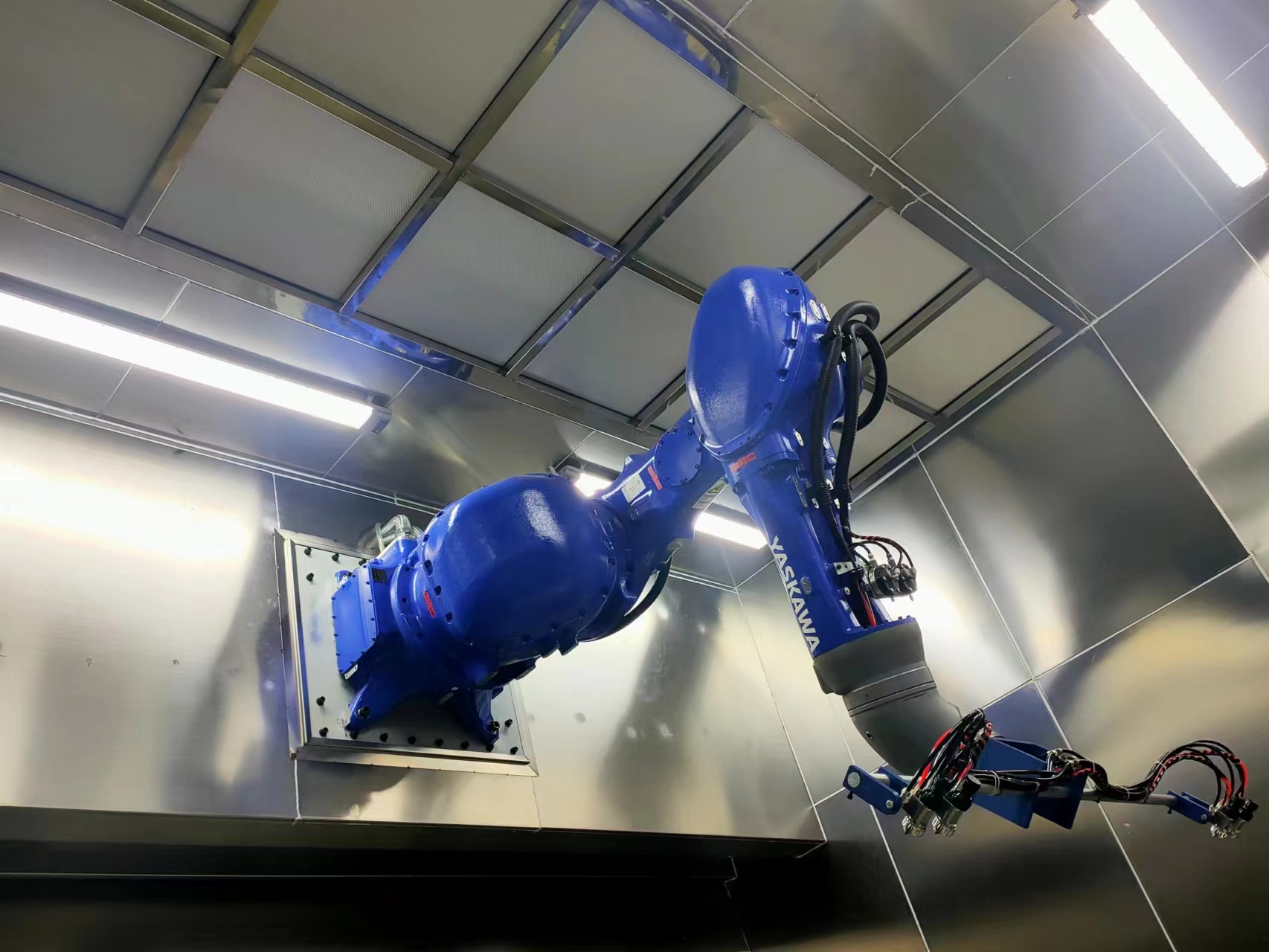

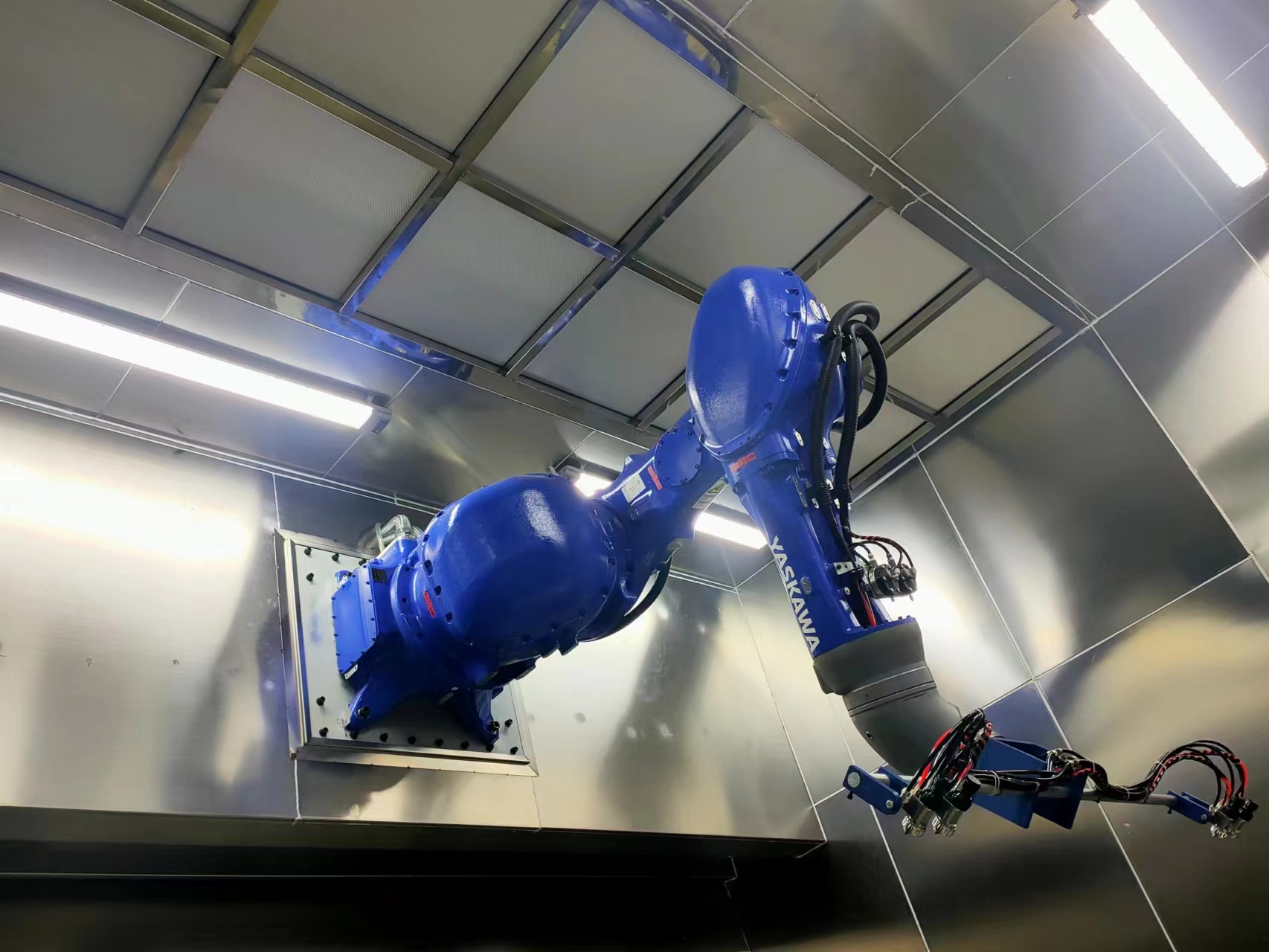

喷涂机器人的高精度运作:众多自动喷漆生产线中,喷涂机器人凭借其高度的灵活性与精准度成为重要角色。先进的喷涂机器人采用多轴联动设计,能让喷枪在三维空间内自由移动与旋转,完美应对复杂形状工件的全方位喷涂挑战。以航空航天领域为例,飞机发动机叶片形状复杂多变,喷涂机器人能够依据叶片的曲面轮廓,精确调整喷枪的角度与位置,确保涂料均匀覆盖。其运动控制精度可达毫米甚至亚毫米级别,通过预先编程的路径规划,可精确重复每一次喷涂动作,保障不同工件之间的喷涂一致性。此外,一些高端喷涂机器人配备了激光、视觉等先进传感器,能够实时感知工件的位置与形状变化,进而对喷涂路径进行动态调整,进一步提升喷涂精准度。

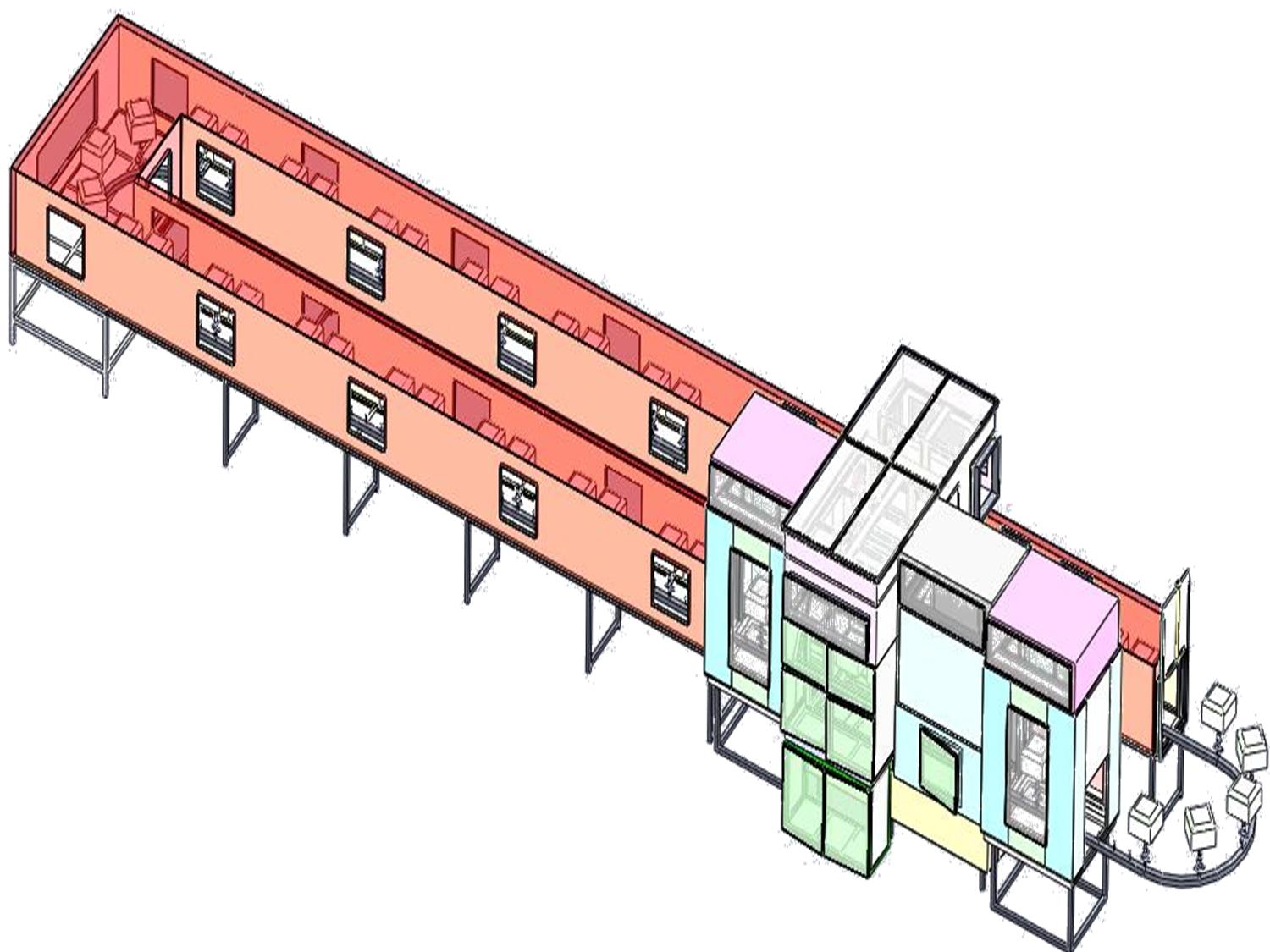

输送系统的平稳运行:稳定的输送系统是实现精准喷涂的基础保障。在工件输送过程中,哪怕轻微的晃动、振动或速度不稳定,都可能影响喷枪与工件之间的相对位置及喷涂距离,最终导致喷涂不均匀。链式输送系统常用于大型工件的输送,通过精确控制链条的传动速度,可保证工件平稳地通过各个喷涂区域。对于小型工件,皮带输送系统更为适用,其平整的表面能有效减少工件在输送过程中的跳动。输送系统还需与喷涂设备实现精确同步。当喷枪进行喷涂时,输送系统速度应保持恒定,以确保单位时间内喷涂到工件表面的涂料量一致。通过编码器等装置对输送系统的速度进行实时监测与反馈,并与喷涂设备的控制系统联动,从而实现精准同步运行。

二、工艺参数的精确设定与调控

涂料参数的严格把控:涂料自身参数对喷涂精度影响重大。其中,粘度是关键因素之一,粘度过高会导致涂料雾化困难,形成的涂层厚且不均匀;粘度过低则可能使涂层过薄,甚至出现流挂现象。因此,需依据涂料类型、喷枪性能以及环境温度等因素,精准调整涂料粘度,通常可使用稀释剂或增稠剂进行调节。干燥速度同样不容忽视,干燥过快会致使涂层表面出现橘皮、起皱等缺陷;干燥过慢不仅影响生产效率,还会增加涂层被污染的风险。通过控制涂料中的溶剂成分以及环境湿度、温度等条件,可有效调节涂料干燥速度。此外,涂料的颗粒细度也会影响喷涂效果,较细的颗粒能使涂层更加光滑均匀,所以需要对涂料进行严格的过滤与研磨处理,确保颗粒细度符合要求。

喷涂参数的优化调整:喷涂压力、距离和速度是影响喷涂精度的重要参数。喷涂压力决定了涂料的雾化程度与喷出量,需根据涂料性质、喷枪类型以及工件表面要求进行精确调整。喷涂距离指喷枪喷头与工件表面之间的距离,合适的喷涂距离能保证涂料均匀覆盖在工件表面,形成平整涂层。距离过近易导致局部涂料堆积,出现流挂现象;距离过远则会使涂料分散过度,涂层变薄且不均匀,一般适宜距离在15-30厘米之间,需通过试验和经验精确确定。喷涂速度与输送系统速度紧密相关,它决定了单位时间内喷枪在工件表面移动的距离。喷涂速度过快可能导致涂层过薄,覆盖不完全;速度过慢则会使涂层过厚,增加流挂和干燥时间。通过精确匹配喷涂速度与输送系统速度,并根据工件形状和复杂程度适当调整,方可实现精准喷涂。

环境参数的稳定控制:喷涂环境的温度、湿度和通风情况对喷涂精度有着显著影响。温度过高会使涂料干燥过快,影响涂层流平性;温度过低则会导致涂料粘度增加,雾化困难,适宜的喷涂温度一般在15-35℃之间,可通过空调系统或加热设备对温度进行精确控制。湿度也是关键因素,过高湿度会使涂层表面出现发白、起泡等现象,理想湿度范围通常在40%-70%之间,可利用除湿机或加湿器调节环境湿度。良好的通风条件既能及时排出喷涂过程中产生的有害气体,保障操作人员健康,又能促进涂料干燥与流平。通风系统的风速和风向需要精确控制,避免因气流不稳定导致涂料分布不均,高端自动喷漆生产线常采用层流通风技术确保环境稳定性。

三、质量检测与反馈修正机制

实时在线检测技术的应用:实时在线检测是确保自动喷漆生产线精准喷涂的重要环节。光学检测系统是常用手段之一,通过高分辨率摄像头和光学传感器,可实时获取工件表面涂层厚度、颜色均匀性、表面平整度等信息。例如在汽车车身喷漆过程中,该系统能在车身通过检测区域时,快速扫描车身表面,精确测量各部位涂层厚度,并与预设标准值对比。若发现涂层厚度偏差超出允许范围,系统会立即报警并记录相关数据。此外,光谱分析技术可检测涂层化学成分与颜色准确性,确保不同批次产品颜色一致。除光学检测外,基于超声波、电磁感应等原理的检测技术,可用于检测涂层内部缺陷,如气孔、分层等,实现对涂层质量的全面监控。

质量数据的分析与反馈:对实时在线检测获取的大量质量数据进行深入分析,有助于发现潜在问题与规律。数据分析软件可对检测数据进行统计分析,计算平均值、标准差等统计参数,评估涂层质量稳定性。例如,若某区域涂层厚度标准差较大,表明该区域喷涂一致性较差,可能是喷枪喷涂模式不稳定或输送系统在该区域出现抖动。通过数据分析确定问题根源后,及时采取相应措施调整。同时,这些质量数据反馈给自动喷漆生产线的控制系统,实现闭环控制,控制系统依据反馈数据自动调整相关参数,确保精准喷涂持续稳定进行。 锦科绿色科技(苏州)有限公司对设备软硬件的研发设计,制造生产、有其丰富的实战成绩,以非标自动化,环境自动化为工程主项目,以沸石转轮和软件控制为产品核心。产品涉及生态环境的水体,土壤,空气的监测与治理修复,构建智能生物生态链,工业生产环境中的智能制造,办公环境中云系统服务三大领域。

锦科绿色科技(苏州)有限公司对设备软硬件的研发设计,制造生产、有其丰富的实战成绩,以非标自动化,环境自动化为工程主项目,以沸石转轮和软件控制为产品核心。产品涉及生态环境的水体,土壤,空气的监测与治理修复,构建智能生物生态链,工业生产环境中的智能制造,办公环境中云系统服务三大领域。

综上所述,自动喷漆生产线实现精准喷涂是一个系统工程,需要从设备的精心配置、工艺参数的精确调控到质量检测与反馈修正机制的有效运行,各个环节紧密配合、协同工作。只有这样,才能在提高生产效率的同时,为产品提供高质量的喷漆效果,满足市场对产品外观与品质的高要求,助力企业在竞争激烈的市场中脱颖而出。感谢阅读,想了解更多欢迎继续阅读《自动喷漆生产线多少钱,2025自动喷漆生产线价格》。

喷枪的精准选择:喷枪作为自动喷漆生产线的核心部件,其性能对喷涂精度起着决定性作用。不同类型的喷枪适用于各异的涂料与喷涂需求。例如空气喷枪,借助压缩空气将涂料雾化,适合大面积、薄涂层的喷涂工作,能够打造出均匀细腻的涂层效果,常用于汽车车身外表面的精细喷涂,以呈现出光滑亮丽的漆面。而无气喷枪通过高压直接将涂料喷出雾化,在处理高粘度涂料以及需要快速形成厚涂层的场景中表现出色,像汽车零部件的底漆喷涂便常使用无气喷枪。喷头的设计细节同样关键,其口径、形状以及内部流体通道结构,均会对涂料的喷出模式与雾化质量产生影响。通过挑选合适口径的喷头,可有效控制涂料的流量与雾化颗粒大小,从而实现精准喷涂。

喷涂机器人的高精度运作:众多自动喷漆生产线中,喷涂机器人凭借其高度的灵活性与精准度成为重要角色。先进的喷涂机器人采用多轴联动设计,能让喷枪在三维空间内自由移动与旋转,完美应对复杂形状工件的全方位喷涂挑战。以航空航天领域为例,飞机发动机叶片形状复杂多变,喷涂机器人能够依据叶片的曲面轮廓,精确调整喷枪的角度与位置,确保涂料均匀覆盖。其运动控制精度可达毫米甚至亚毫米级别,通过预先编程的路径规划,可精确重复每一次喷涂动作,保障不同工件之间的喷涂一致性。此外,一些高端喷涂机器人配备了激光、视觉等先进传感器,能够实时感知工件的位置与形状变化,进而对喷涂路径进行动态调整,进一步提升喷涂精准度。

输送系统的平稳运行:稳定的输送系统是实现精准喷涂的基础保障。在工件输送过程中,哪怕轻微的晃动、振动或速度不稳定,都可能影响喷枪与工件之间的相对位置及喷涂距离,最终导致喷涂不均匀。链式输送系统常用于大型工件的输送,通过精确控制链条的传动速度,可保证工件平稳地通过各个喷涂区域。对于小型工件,皮带输送系统更为适用,其平整的表面能有效减少工件在输送过程中的跳动。输送系统还需与喷涂设备实现精确同步。当喷枪进行喷涂时,输送系统速度应保持恒定,以确保单位时间内喷涂到工件表面的涂料量一致。通过编码器等装置对输送系统的速度进行实时监测与反馈,并与喷涂设备的控制系统联动,从而实现精准同步运行。

二、工艺参数的精确设定与调控

涂料参数的严格把控:涂料自身参数对喷涂精度影响重大。其中,粘度是关键因素之一,粘度过高会导致涂料雾化困难,形成的涂层厚且不均匀;粘度过低则可能使涂层过薄,甚至出现流挂现象。因此,需依据涂料类型、喷枪性能以及环境温度等因素,精准调整涂料粘度,通常可使用稀释剂或增稠剂进行调节。干燥速度同样不容忽视,干燥过快会致使涂层表面出现橘皮、起皱等缺陷;干燥过慢不仅影响生产效率,还会增加涂层被污染的风险。通过控制涂料中的溶剂成分以及环境湿度、温度等条件,可有效调节涂料干燥速度。此外,涂料的颗粒细度也会影响喷涂效果,较细的颗粒能使涂层更加光滑均匀,所以需要对涂料进行严格的过滤与研磨处理,确保颗粒细度符合要求。

喷涂参数的优化调整:喷涂压力、距离和速度是影响喷涂精度的重要参数。喷涂压力决定了涂料的雾化程度与喷出量,需根据涂料性质、喷枪类型以及工件表面要求进行精确调整。喷涂距离指喷枪喷头与工件表面之间的距离,合适的喷涂距离能保证涂料均匀覆盖在工件表面,形成平整涂层。距离过近易导致局部涂料堆积,出现流挂现象;距离过远则会使涂料分散过度,涂层变薄且不均匀,一般适宜距离在15-30厘米之间,需通过试验和经验精确确定。喷涂速度与输送系统速度紧密相关,它决定了单位时间内喷枪在工件表面移动的距离。喷涂速度过快可能导致涂层过薄,覆盖不完全;速度过慢则会使涂层过厚,增加流挂和干燥时间。通过精确匹配喷涂速度与输送系统速度,并根据工件形状和复杂程度适当调整,方可实现精准喷涂。

环境参数的稳定控制:喷涂环境的温度、湿度和通风情况对喷涂精度有着显著影响。温度过高会使涂料干燥过快,影响涂层流平性;温度过低则会导致涂料粘度增加,雾化困难,适宜的喷涂温度一般在15-35℃之间,可通过空调系统或加热设备对温度进行精确控制。湿度也是关键因素,过高湿度会使涂层表面出现发白、起泡等现象,理想湿度范围通常在40%-70%之间,可利用除湿机或加湿器调节环境湿度。良好的通风条件既能及时排出喷涂过程中产生的有害气体,保障操作人员健康,又能促进涂料干燥与流平。通风系统的风速和风向需要精确控制,避免因气流不稳定导致涂料分布不均,高端自动喷漆生产线常采用层流通风技术确保环境稳定性。

三、质量检测与反馈修正机制

实时在线检测技术的应用:实时在线检测是确保自动喷漆生产线精准喷涂的重要环节。光学检测系统是常用手段之一,通过高分辨率摄像头和光学传感器,可实时获取工件表面涂层厚度、颜色均匀性、表面平整度等信息。例如在汽车车身喷漆过程中,该系统能在车身通过检测区域时,快速扫描车身表面,精确测量各部位涂层厚度,并与预设标准值对比。若发现涂层厚度偏差超出允许范围,系统会立即报警并记录相关数据。此外,光谱分析技术可检测涂层化学成分与颜色准确性,确保不同批次产品颜色一致。除光学检测外,基于超声波、电磁感应等原理的检测技术,可用于检测涂层内部缺陷,如气孔、分层等,实现对涂层质量的全面监控。

质量数据的分析与反馈:对实时在线检测获取的大量质量数据进行深入分析,有助于发现潜在问题与规律。数据分析软件可对检测数据进行统计分析,计算平均值、标准差等统计参数,评估涂层质量稳定性。例如,若某区域涂层厚度标准差较大,表明该区域喷涂一致性较差,可能是喷枪喷涂模式不稳定或输送系统在该区域出现抖动。通过数据分析确定问题根源后,及时采取相应措施调整。同时,这些质量数据反馈给自动喷漆生产线的控制系统,实现闭环控制,控制系统依据反馈数据自动调整相关参数,确保精准喷涂持续稳定进行。

综上所述,自动喷漆生产线实现精准喷涂是一个系统工程,需要从设备的精心配置、工艺参数的精确调控到质量检测与反馈修正机制的有效运行,各个环节紧密配合、协同工作。只有这样,才能在提高生产效率的同时,为产品提供高质量的喷漆效果,满足市场对产品外观与品质的高要求,助力企业在竞争激烈的市场中脱颖而出。感谢阅读,想了解更多欢迎继续阅读《自动喷漆生产线多少钱,2025自动喷漆生产线价格》。

![旋转喷涂线 ([content:p_xh]) 旋转喷涂线 ([content:p_xh])](/Upload/1576921685.jpg)