自动喷漆生产线工作原理是什么,本文带你了解【行业资讯】

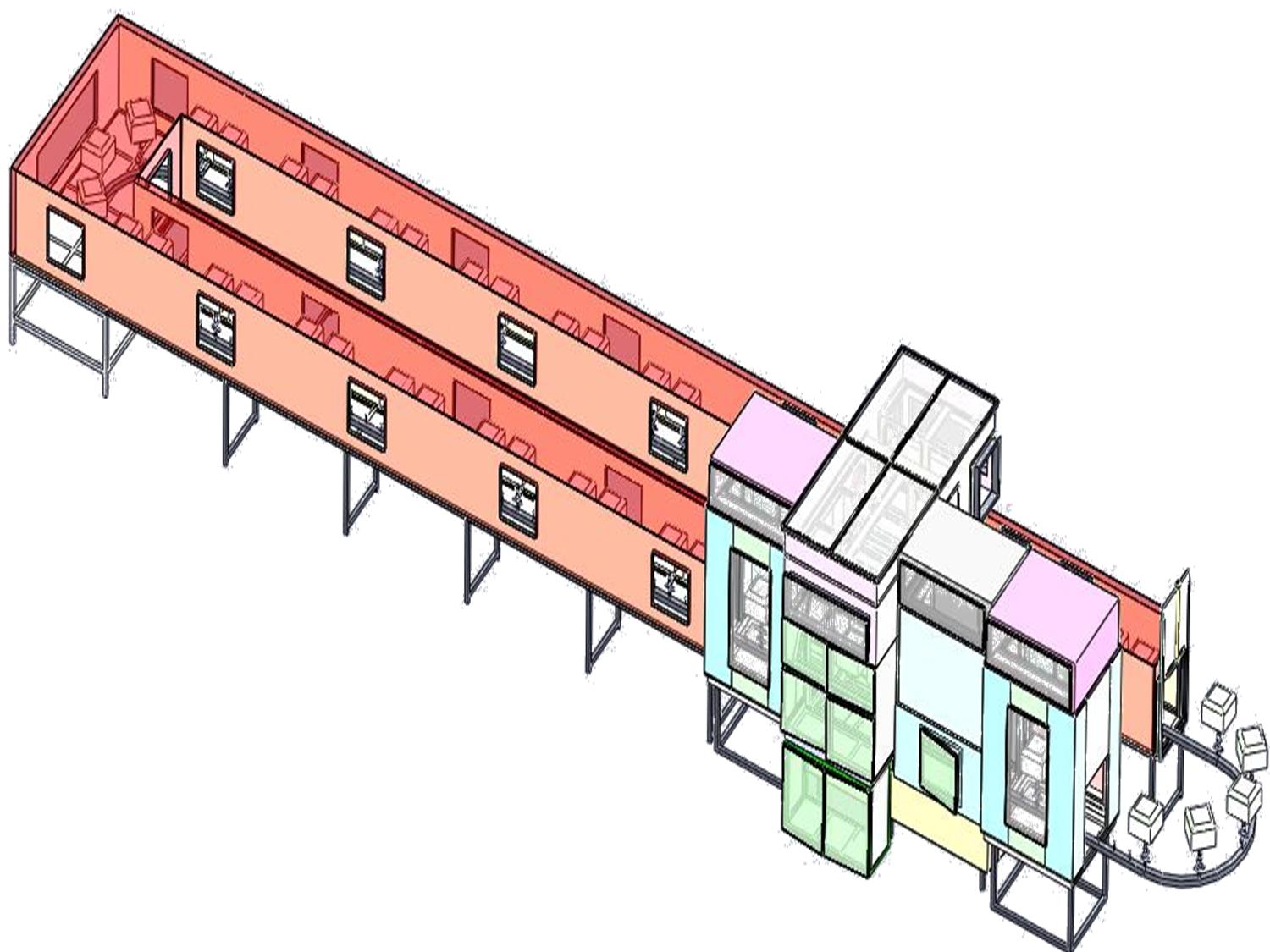

自动喷漆生产线工作原理是什么,自动喷漆生产线是一种广泛应用于工业制造的高效涂装设备,能够实现对工件的自动化喷漆操作,提高生产效率和涂装质量。那么,自动喷漆生产线的工作原理是什么呢?接下来就和锦科绿色小编一起来看看吧。

一、工件输送

一、工件输送

自动喷漆生产线通常配备有自动化的输送系统,用于将工件从一个工位输送到另一个工位。输送系统可以采用悬挂输送、地面输送或空中输送等多种方式。工件在输送带上按设定的速度和路径移动,确保每个工件都能依次经过各个喷漆工位。

二、喷漆前处理

在喷漆之前,工件通常需要进行前处理,以确保漆膜的附着力和质量。前处理包括清洁、除油、除锈、磷化等步骤。这些处理过程可以通过自动化设备完成,如喷淋清洗机、化学处理槽等。经过前处理的工件表面干净、无杂质,为后续的喷漆工序做好准备。

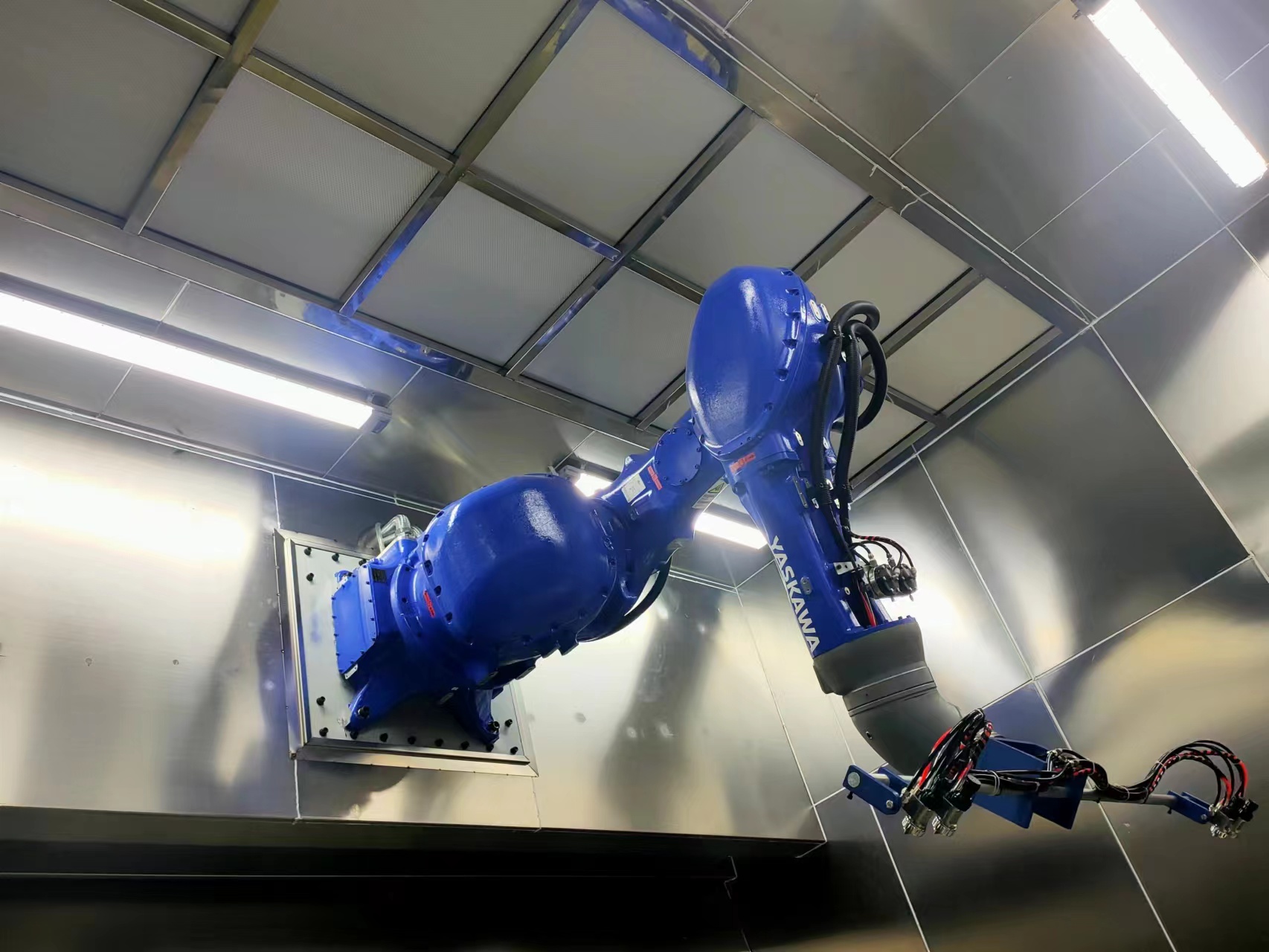

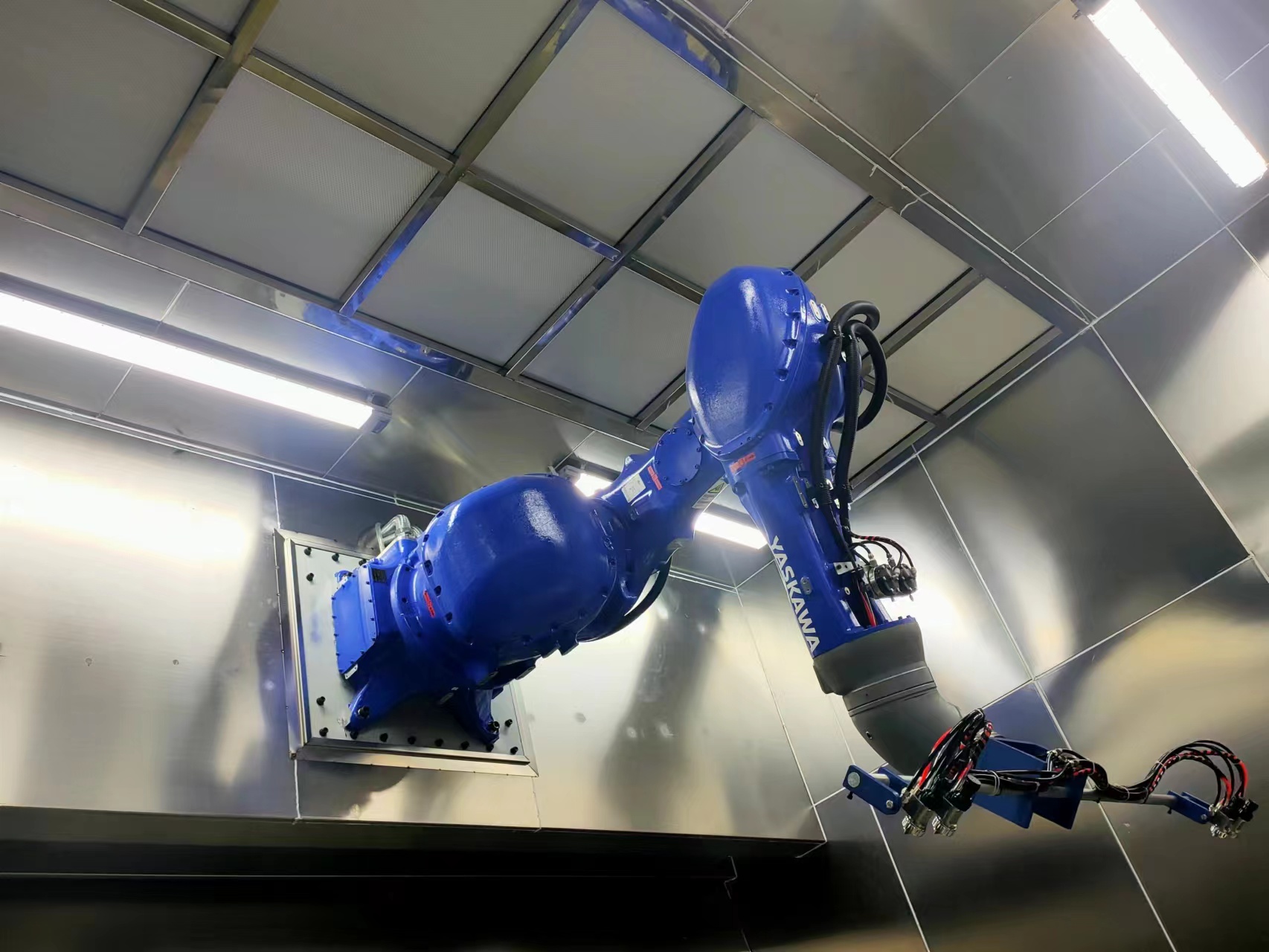

三、自动喷漆

自动喷漆是生产线的核心环节。喷漆机器人或自动喷漆设备根据预设的程序,将漆料均匀地喷涂在工件表面。喷漆设备通常配备有多个喷枪,能够从不同角度对工件进行喷漆,确保漆膜的均匀覆盖。喷漆过程中,喷枪的移动速度、喷漆压力和漆料流量等参数都可以通过控制系统进行精确调节。

四、漆膜固化

喷漆完成后,工件需要进入固化阶段。固化过程可以通过自然晾干、热风干燥或红外线固化等方式完成。在固化过程中,漆膜逐渐干燥并形成坚硬的保护层。固化设备通常配备有温度控制系统,能够根据不同的漆种和工件要求,设定合适的固化温度和时间。

五、质量检测

固化后的工件需要进行质量检测,以确保喷漆效果符合标准。检测环节通常包括外观检查、漆膜厚度测量和附着力测试等。检测设备可以自动检测工件表面的漆膜质量,及时发现并处理不合格品。

六、后处理

对于一些特殊要求的工件,可能还需要进行后处理,如抛光、打磨等。后处理环节可以通过自动化设备完成,进一步提升工件的表面质量。 锦科绿色科技(苏州)有限公司对设备软硬件的研发设计,制造生产、有其丰富的实战成绩,以非标自动化,环境自动化为工程主项目,以沸石转轮和软件控制为产品核心。产品涉及生态环境的水体,土壤,空气的监测与治理修复,构建智能生物生态链,工业生产环境中的智能制造,办公环境中云系统服务三大领域。

锦科绿色科技(苏州)有限公司对设备软硬件的研发设计,制造生产、有其丰富的实战成绩,以非标自动化,环境自动化为工程主项目,以沸石转轮和软件控制为产品核心。产品涉及生态环境的水体,土壤,空气的监测与治理修复,构建智能生物生态链,工业生产环境中的智能制造,办公环境中云系统服务三大领域。

综上所述,自动喷漆生产线的工作原理包括工件输送、喷漆前处理、自动喷漆、漆膜固化、质量检测和后处理等环节。这些环节通过自动化设备和控制系统紧密配合,实现高效、均匀的喷漆效果,提高生产效率和产品质量。感谢阅读,想了解更多欢迎继续阅读《汽车喷漆生产线哪家质量好,汽车喷漆生产线厂家推荐》。

自动喷漆生产线通常配备有自动化的输送系统,用于将工件从一个工位输送到另一个工位。输送系统可以采用悬挂输送、地面输送或空中输送等多种方式。工件在输送带上按设定的速度和路径移动,确保每个工件都能依次经过各个喷漆工位。

二、喷漆前处理

在喷漆之前,工件通常需要进行前处理,以确保漆膜的附着力和质量。前处理包括清洁、除油、除锈、磷化等步骤。这些处理过程可以通过自动化设备完成,如喷淋清洗机、化学处理槽等。经过前处理的工件表面干净、无杂质,为后续的喷漆工序做好准备。

三、自动喷漆

自动喷漆是生产线的核心环节。喷漆机器人或自动喷漆设备根据预设的程序,将漆料均匀地喷涂在工件表面。喷漆设备通常配备有多个喷枪,能够从不同角度对工件进行喷漆,确保漆膜的均匀覆盖。喷漆过程中,喷枪的移动速度、喷漆压力和漆料流量等参数都可以通过控制系统进行精确调节。

四、漆膜固化

喷漆完成后,工件需要进入固化阶段。固化过程可以通过自然晾干、热风干燥或红外线固化等方式完成。在固化过程中,漆膜逐渐干燥并形成坚硬的保护层。固化设备通常配备有温度控制系统,能够根据不同的漆种和工件要求,设定合适的固化温度和时间。

五、质量检测

固化后的工件需要进行质量检测,以确保喷漆效果符合标准。检测环节通常包括外观检查、漆膜厚度测量和附着力测试等。检测设备可以自动检测工件表面的漆膜质量,及时发现并处理不合格品。

六、后处理

对于一些特殊要求的工件,可能还需要进行后处理,如抛光、打磨等。后处理环节可以通过自动化设备完成,进一步提升工件的表面质量。

综上所述,自动喷漆生产线的工作原理包括工件输送、喷漆前处理、自动喷漆、漆膜固化、质量检测和后处理等环节。这些环节通过自动化设备和控制系统紧密配合,实现高效、均匀的喷漆效果,提高生产效率和产品质量。感谢阅读,想了解更多欢迎继续阅读《汽车喷漆生产线哪家质量好,汽车喷漆生产线厂家推荐》。

![旋转喷涂线 ([content:p_xh]) 旋转喷涂线 ([content:p_xh])](/Upload/1576921685.jpg)